未来づくり最前線

セパ無しラベル

剥離紙の無いラベルの製品開発

新タック化成株式会社 生産本部 豊中工場

研究技術部 谷野祐治グループマネージャー

今や私たちの生活に欠かすことができないラベル。食品、物流、医薬、文具、生活用品と様々な分野で見かけます。さて、ラベルには、通常剥離紙がついています。剥離紙がついていると剥がす、捨てる手間があり作業性が悪くなり、また、廃棄するので環境にも良くないですよね。そこで、新タック化成株式会社では剥離紙の無いラベルの開発に長年、力を入れてきました。現在では、様々な分野、用途で使用される剥離紙の無いラベルを世の中に送り出しています。最近も引き続き、新しいセパ無しラベルの開発していますが、その中の一部をご紹介させていただきます。

プリンターに適した材料設計、製品加工技術

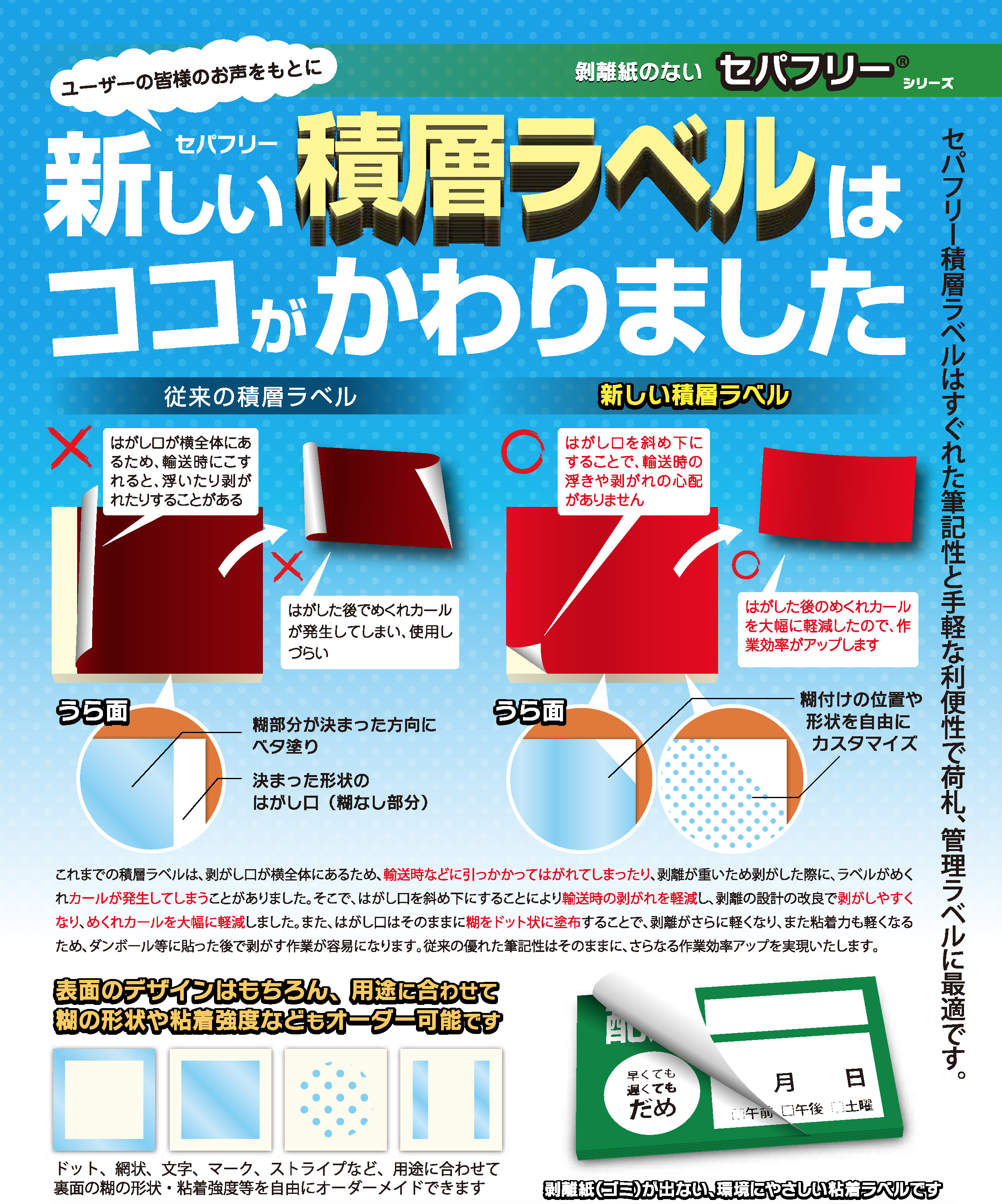

セパフリーラベルは用途に合わせてオーダー可能です。

セパフリーラベルは用途に合わせてオーダー可能です。

物流用荷札など宛名や警告用としてのラベルは、以前から剥離紙の無いラベルの要望があり、弊社でも開発・製造・販売し高いシェアを持っています。これは、物流分野のラベル市場が全分野の約22%と高く、大量に使用するため剥離紙を無くす要望が高かったことがあります。今では大手運送会社様をはじめ、中小の運送会社様の多くでも使用されています。これらは、必要な情報を印刷したラベルを手剥がしで使うタイプになります。

最近では、ラベルも単に印刷するだけでなく、レーザープリンター、サーマルプリンターなどで印字するラベルが増えています。これは、ラベル市場の約30%のシェアがある食品分野がサーマルタイプで伸びていること、また、物流分野でも印刷がレーザープリンターやサーマルプリンターで印字する方式に置き換わっていることにあります。それに合わせる形で、作業性や環境問題を考慮し、、プリンターに適した剥離紙の無いラベルの要望が増えてきています。

剥離紙が無いラベルでは、基材表面にシリコーンが施されていたり、糊とシリコーンを交互にストライプ状に配していたりと特殊な加工をしている製品が多くあります。そのため、印字をシリコーンの上に施したり、プリンター内部の高熱が粘着剤やシリコーンに影響したりすることを考慮した、材料設計や製品の加工技術が必要になります。

プリンターメーカー様、ラベルを使用されるユーザー様の、およびラベルの仕様や用途により、要求される内容、抱えられている課題も様々です。そのご要望を全て満たした開発が必要になります。

プリンター特有の熱による糊のはみ出しを解決するために

新タック化成株式会社 生産本部 豊中工場 研究技術部 谷野祐治グループマネージャー

新タック化成株式会社 生産本部 豊中工場 研究技術部 谷野祐治グループマネージャー

ある展示会で弊社の剥離紙の無いラベルをご覧になったプリンターメーカー様から、プリンターを採用してもらっている自動車メーカー様で糊のはみ出しによる搬送トラブルがあり困っているとの相談を受けました。製品は、剥離紙のない両面印字可能なOAラベルで、レーザープリンターを使用しているとのことでした。剥離紙がないため粘着剤とシリコーンを交互に塗工し、貼り合わせてラベル用紙にしていますが、糊流れ方向のエッジまで粘着剤が施されているため、搬送ロールや感光ドラムに糊が付着し、搬送トラブルになっている状況でした。そこで、エッジの糊を無くした製品を開発してほしいとのご依頼があり、開発をスタートさせました。

開発は、ただ開発者だけで成り立つものでなく、モノ作りをする工場の協力があってこその成功する

一つ改善したら次の問題、また改善、ひとつひとつ改善していきました

一つ改善したら次の問題、また改善、ひとつひとつ改善していきました

開発をスタートし、まずはプリンターに適した材料の選定に取り掛かりました。OAプリンターに適した基材は、通常の剥離紙のある片面印字のラベルで実績があり、シリコーンも現行製品で実績があるものを使用できる目処は立っていましたが、問題は粘着剤でした。

熱による糊のはみ出しを防ぐため、エッジ部の糊を無くす仕様で検討しますが、それでも使用する粘着剤が合成ゴム系のホットメルト型粘着剤のため、熱による影響に不安がありました。これが一つ目の関門でしたが、高温域での粘着剤の貯蔵弾性率を上げた設計にし、高温で糊が柔らかくなるのを低減させました。本製品は剥離紙がないため、糊とシリコーンを交互にストライプ状に配し、貼り合せてシート状にしますが、選定した粘着剤のストライプ加工適性を確認しました。すると、ストライプのところどころに糊飛びが発生し上手く加工できませんでした。これは、高温域の貯蔵弾性率を上げることで加工温度帯の溶融粘度が高くなり、粘着剤をスムーズにコーターヘッドから吐出できなかったことが原因でした。そこで、貯蔵弾性率を調整し、ストライプ加工が出来るよう粘着剤を設計しなおしました。

製品開発するためには、研究開発と工場と一体化が必須です

製品開発するためには、研究開発と工場と一体化が必須です

もうひとつの関門が、防錆袋への粘着性でした。自動車メーカー様から、金属製部品を包装する時に錆を防止するために防錆袋を使用しており、その防錆袋への粘着性が必要とのご要望があったことです。この防錆袋は表面を油系のコーティング剤処理をしているため、粘着性が弱くなる要因になります。そこで、防錆袋への粘着適正を見極めるため、低温環境、常温環境、高温環境で防錆袋の粘着力を確認したところ、常温以上では問題なく粘着性があるのですが、低温ではジッピングしながらの界面剥離が発生し被着体に対する密着が悪い傾向にありました。そこで、今度は低温域での貯蔵弾性率に注目し、再設計した粘着剤を試したところ、ジッピングもなく常温帯と同等の粘着力が確認できました。

再選定した粘着剤でストライプ加工適性を確認したところ、ストライプ適性に問題はありませんでしたが、糊無し部を作るための粘着剤の吐出を止めた時に糊切れが悪くなり、糊無し箇所に糸を引いたような糊残りの現象が発生しました。これでは完全な糊無しではなく、エッジに多少なりとも糊が残ってしまいます。材料特性と機械特性の両方の確立が必要であり、一つ改善したら次の問題、また改善、また別の問題・・・と開発は一筋縄でいかないものです。被着体への粘着性が良好なこともあり、改善することで粘着性に影響が出る懸念がありました。粘着剤の改善に苦慮していたところ、工場の製造部門から機械調整してみるとのと意見をいただき、機械での改善に取り組むことにしました。いろいろ、加工条件を試したところ、機械調整で糊切れが良くなる条件を見出すことに成功しました。

開発を進めることで様々な問題が発生しましたが、工場の製造部門の協力もあり、お客様の課題を解決した製品を短納期で完成させることが出来ました。製品開発するためには、研究開発だけではなく、実際にモノ作りをする工場と一体となる必要性を痛感し、今回の開発は良い思い出となる貴重な経験になりました。

お客様のニーズ、課題をいち早くキャッチし、研究開発に結び付ける

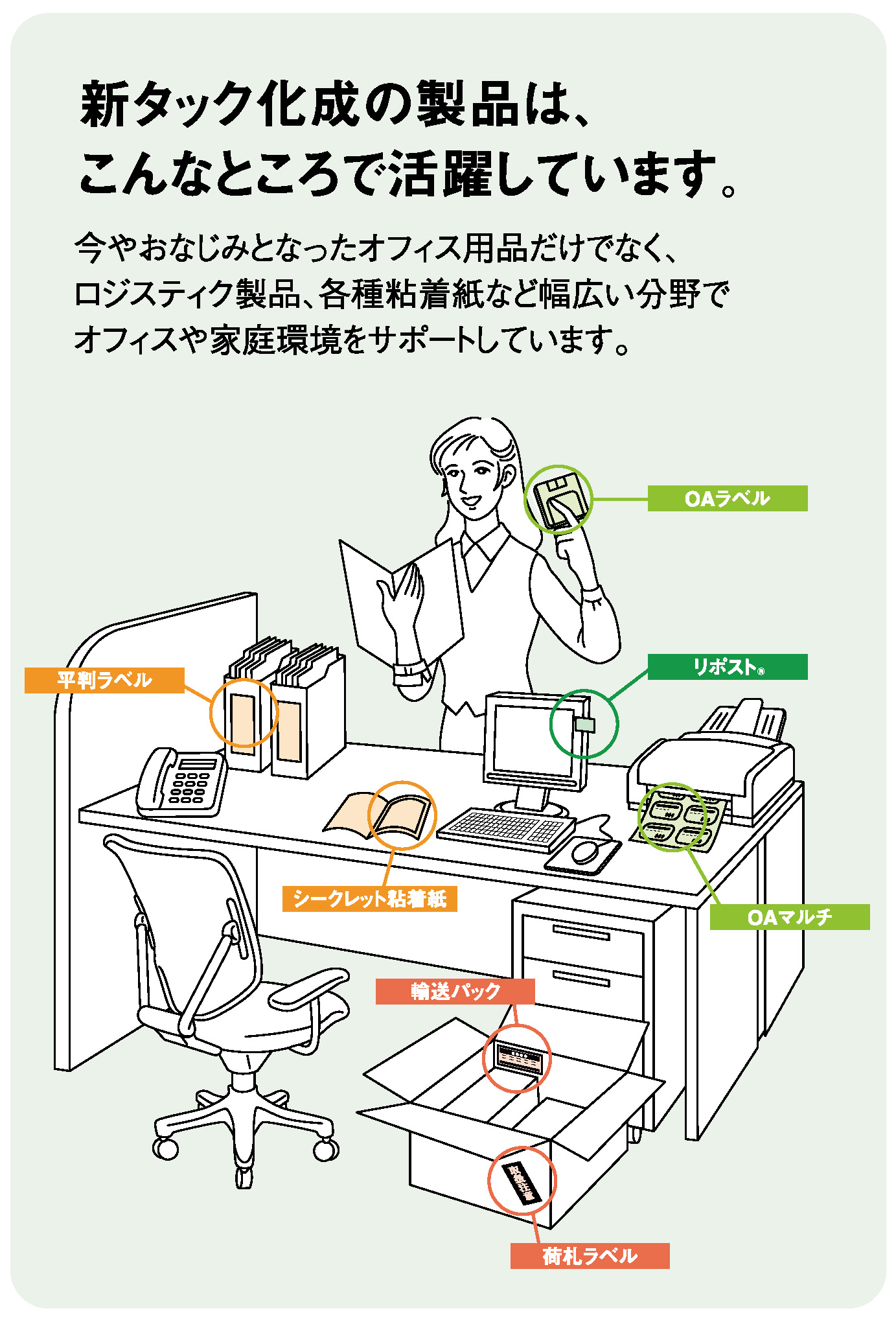

新タック化成の製品はこんなところで活躍しています

新タック化成の製品はこんなところで活躍しています

ラベル市場は既に成熟していますが、その中でも伸長している分野、製品に目を光らせ、他社に先駆けて新製品を提案することが研究・開発者の使命になると考えています。いち早く研究開発し、いち早くユーザーのハートを掴むこと。そこには、開発サイドだけではなく、営業や製造部門の力も一体となって進めなければ成り立たないことも事実です。弊社の得意分野である剥離紙の無い製品により一層力を入れ、お客様のニーズ、困っていることへ耳を傾けて研究開発に今後も挑戦し続けます。

王子グループの協力体制でお客様のご期待にスピーディーに応える

お客様からの依頼を受け、テーブルや実機で試作を繰り返しても、中々上手くいかないこともあります。そういう場面でも、さらに模索して、改善を繰り返すことで製品化になり、提出した製品がお客様の満足を得られた時には達成感があり、非常に嬉しく感じました。さらに次ぎへの開発の意欲にもつながります

また、自分だけではなく、開発の仲間や製造など他部署、さらには粘着材料イノベーション研究所の方々の協力も得ながら、開発者同士のコミュニケーションだけではなく、事業体の製造や王子研究所とも密接な協力体制があってこそ、製品化できたものも多々あります。その協力体制があってこそ、開発では非常に重要なスピードにも結び付くと心強く感じています。スピード感あるモノづくり、他社にはない提案力、技術力で、これからもお客様のご期待に応えていきます。

技術・研究に関するお問い合わせ

共同開発などのご相談なども承っております。なんでもお気軽にお問い合わせください。

お電話でのお問い合わせ

新タック化成株式会社

原紙・加工品 営業推進部

0875-56-6111

受付時間 9時~17時30分

(土曜・日曜・祝日を除く)