光学粘着フィルム業界向け開発ストーリー

紫外線硬化型粘着剤を加工できる最新鋭クリーン塗工設備(クラス100)とその技術力

3Dディスプレイメーカー 様(海外)

タッチパネル・製造

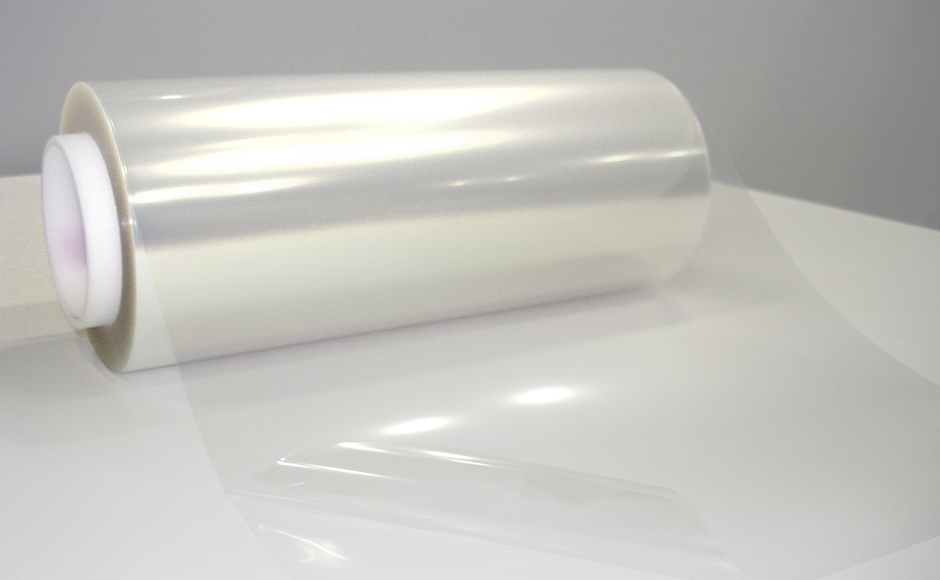

3次元(3D)映像が飛び出す斬新ディスプレイに求められた光学粘着フィルムは、薄物化が主流の業界傾向に反して、通常よりも10倍程度の厚さが求められました。その厚みは数100μm以上で、私たちにとって未知なる領域でしたが、開発達成への原動力・推進力となったのは、紫外線硬化型粘着剤を加工できる最新鋭クリーン塗工設備(クラス100)とその技術であり、さらには、試作の数々に対応する現場解決力でした。

事例のポイント

- 通常の10倍の厚さの光学粘着フィルム

- 異物混入や外観欠陥を抑えた光学グレードを実現するハイクリーンな生産技術

- お客様との密なコミュニケーションによる品質改善

王子グループ 機能材カンパニーが選ばれた理由

- 紫外線硬化型粘着剤を加工できる最新鋭クリーン塗工設備(クラス100)

- 高度なクリーン環境における生産管理体制

- 光学粘着フィルムのカスタマイズ実績

お客様の課題・開発の背景について

業界傾向とは逆のパターンの分厚い光学粘着フィルム

新タック化成株式会社 機能製品営業推進部 東京営業所 高塚所長

新タック化成株式会社 機能製品営業推進部 東京営業所 高塚所長

スマホやタブレットに代表されるタッチパネルディスプレイは、光学機能フィルムやガラスなどが何枚も積み重ねられて出来ています。それらを一枚一枚重ねて固定する際に出番となるのが、光学粘着フィルム(異物欠陥を極力抑えた高透明両面テープ)であり、私たちが日々お客様のニーズに合わせて開発し上市してきた製品群です。一般的に、軽薄短小の業界傾向がある中、光学粘着フィルム自体も、さらに薄くしたいという要望がほとんどでした。

近年デビューした裸眼3Dディスプレイは、お客様で独自開発された新規画像処理技術および特殊フィルムを貼り合せたディスプレイ構成からなり、その特殊フィルムを貼り合わせる際にも、光学粘着フィルムが必要となります。ところが、開発当初のお客様要望は、厚みが厚い方が良いという業界傾向とは逆のパターンでした。私たちが通常推奨する厚さの10倍程度はありました。厚みが厚くなると、透明性や外観欠陥管理、生産性の難易度も上がってきます。これは思わぬ開発課題となりましたが、その分、お客様の斬新の具現化にお役に立てる絶好のチャンスであり、開発魂を擽る案件でした。

開発中に苦労したことについて

お客様の手元まで高品位の製品を安定してお届けする、という当たり前の事をやり遂げる難しさを痛感!

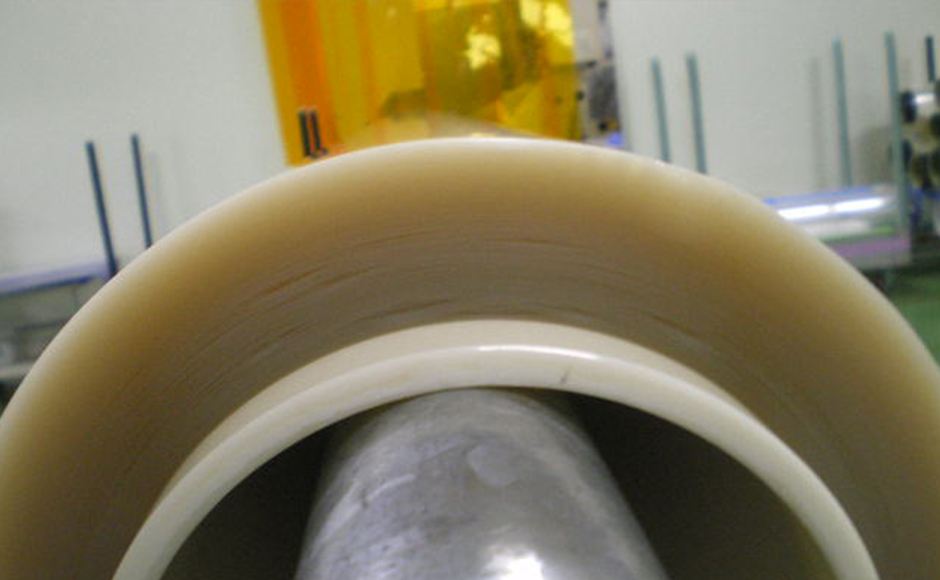

トンネリング現象

トンネリング現象

大小いろいろな壁に当たりましたが、ここに2点ご紹介させて頂きます。

まずひとつ目は、「高透明の品質を維持しながら分厚い粘着フィルムをつくる」という課題です。粘着フィルムは離型フィルムに粘着剤を塗布して、もう一つの離型フィルムでラミネートして出来上がります。ならば、その粘着剤の塗布厚みを単に分厚くすればいいだけ、と思えますが、一般的に使用される溶剤系粘着剤では、そうは簡単にいきません。溶剤系粘着剤は、塗布すると同時に有機溶剤を加熱して完全蒸発させなければなりません。しかし、その加熱乾燥工程で、厚みが厚いほど、蒸発時に気泡や乾燥ムラが出易くなり、粘着フィルムの中に気泡や歪みが残ってしまい易くなります。それでは、高透明な光学粘着フィルムとは呼べず、3D画像にも欠陥画像や歪みを引き起こします。

その問題を解決するヒントは、近い時期に新設した生産設備にありました。その設備は、有機溶剤を使わずに、紫外線で固めて粘着剤フィルムを成形できますので、分厚い粘着フィルム製造にもってこいの設備でした(紫外線硬化型の粘着塗工設備)。ただ、紫外線照射する際に熱が多少発生するため、工程条件を詰めるのに苦労しましたが、数100μm以上の厚みで、気泡も歪みも無い粘着フィルムを作り上げることができました。さらに、同設備は、クリーン環境もこれまでのノウハウを生かし十二分に配慮した設計でありましたので、お客様がもう1つ気にされていた、異物や外観欠陥が抑えた高品質もご満足いただけることができました。

もう1つ目は、「トンネリング」という課題です。トンネリングとは、巻取製品が故に起こる特徴的な現象で、粘着剤と剥離紙との間に浮き・剥がれが、巻取幅方向に筋状に発生する現象です。そもそも巻き取るということは、粘着フィルムの内側と外側で張力差(収差)が生じます。その張力差が大きくなると歪が生じて、トンネリングが発生します。粘着フィルムを厚くしたことで、その現象が顕在化しました。

一番困ったのは、私たちの生産現場では、その現象が確認されなかったのに、お客様への搬送期間中で発生してしまって不良品となることでした。この課題は、初期量産時期で発覚してしまい、生産歩留り低下の懸念から、焦りのある中での早期解決が求められました。張力バランスが生産直後から経時変化してしまう懸念もあり、あらゆる工程パラメーターを調整し、経時変化を含めた検証をしていきました。すでに初期量産時期に突入していましたので、お客様で生産数量不足にならないように、お客様に検証サンプルを送るとともに、お客様の製造現場で効果検証もしていきました。お客様の手元で効果検証することで、最適な生産条件を早く見出すことができ、結果的に本量産前に解決へと間に合わせることが出来ました。お客様の手元まで高品位の製品を安定してお届けする、という当たり前の事をやり遂げる難しさを感じました。

開発の成果について

カスタマイズ開発と協調的な品質改善でお客様の信頼関係構築へ!

お客様のニーズが、新しい開発の方向を導いてくれました

お客様のニーズが、新しい開発の方向を導いてくれました

お客様のニーズに対して、新設の紫外線硬化型の粘着塗工設備を活用し、カスタマイズ開発することができました。

また、トンネリング問題も、お客様と協調的に解決することができ、ひいては生産歩留まりも上がる良結果になったことで、お客様の信頼関係の構築にもつながりました。

今後の展開ついて

タッチパネルディスプレイ向け光学粘着フィルムのカスタマイズ開発で、お客様のご要望を実現していきます。

クリーンルームの生産設備

クリーンルームの生産設備

私たちは、薄物から厚物まで、お客様のニーズに合わせた光学粘着フィルムのご提案させていただいております。そこには、日々のクリーン環境下での生産・品質管理で積み上げた経験も活かして、良品をお客様の手元までしっかりお届けできるサポート体制を高めております。

溶剤を使用しない新設備(紫外線硬化型粘着塗工設備)もございますので、タッチパネルディスプレイ向け光学粘着フィルムでお困りの際は、ぜひ私たちにお気軽にご相談、お声掛けください。

お客様の声

初期量産での課題を、本量産がスタートする前に解決できたこと、そして安定生産による歩留まりアップにつながったことに対して、非常に喜んでいただきました。

事例に関するお問い合わせ

掲載しきれなかった事例もございます。また、共同開発などのご相談もお気軽にお問い合わせください。

お電話でのお問い合わせ

新タック化成株式会社

機能製品営業推進部

03-5550-3020

受付時間 9時~17時30分

(土曜・日曜・祝日を除く)